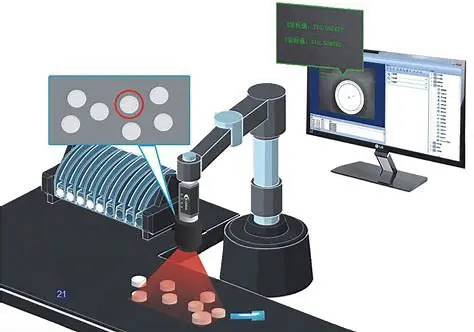

機(jī)器視覺檢測(cè)(MachineVisionInspection)是一種利用計(jì)算機(jī)視覺技術(shù)對(duì)圖像或視頻進(jìn)行分析和處理,以自動(dòng)檢測(cè)、識(shí)別和評(píng)估目標(biāo)物體特征的技術(shù)。它廣泛應(yīng)用于工業(yè)制造、醫(yī)療、農(nóng)業(yè)、物流、安防等領(lǐng)域,能夠替代或輔助人工完成高精度、高效率的檢測(cè)任務(wù)。

核心組成

1.硬件部分:

圖像采集設(shè)備:工業(yè)相機(jī)、鏡頭、光源(如LED環(huán)形光源、背光等)。

傳感器:用于觸發(fā)圖像采集或同步檢測(cè)流程。

計(jì)算平臺(tái):工控機(jī)、嵌入式系統(tǒng)(如GPU加速設(shè)備)。

2.軟件部分:

圖像處理算法:濾波、邊緣檢測(cè)、二值化、形態(tài)學(xué)操作等。

特征提取與匹配:模板匹配、輪廓分析、關(guān)鍵點(diǎn)檢測(cè)(如SIFT、ORB)。

機(jī)器學(xué)習(xí)/深度學(xué)習(xí)模型:用于復(fù)雜缺陷分類(如CNN、YOLO、ResNet)。

控制與決策系統(tǒng):根據(jù)檢測(cè)結(jié)果觸發(fā)后續(xù)操作(如分揀、報(bào)警)。

典型應(yīng)用場(chǎng)景

1.工業(yè)制造:

缺陷檢測(cè):表面劃痕、裂紋、污漬等。

尺寸測(cè)量:零件幾何參數(shù)(長(zhǎng)度、直徑、角度)的自動(dòng)化測(cè)量。

裝配驗(yàn)證:檢查零件是否正確安裝(如螺絲、標(biāo)簽位置)。

2.醫(yī)療領(lǐng)域:

醫(yī)學(xué)影像分析(如X光片、CT掃描的病灶檢測(cè))。

藥品包裝完整性檢查。

3.農(nóng)業(yè)與食品:

水果分選(顏色、大小、瑕疵)。

食品包裝異物檢測(cè)。

4.物流與零售:

條碼/二維碼識(shí)別。

包裹體積測(cè)量與分揀。

技術(shù)優(yōu)勢(shì)

1.高效率:每秒可處理數(shù)百至數(shù)千個(gè)檢測(cè)對(duì)象。

2.高精度:微米級(jí)測(cè)量精度,遠(yuǎn)超人工目檢。

3.一致性:避免人工疲勞或主觀判斷導(dǎo)致的誤差。

4.成本節(jié)約:長(zhǎng)期替代重復(fù)性人工勞動(dòng)。

挑戰(zhàn)與難點(diǎn)

1.復(fù)雜環(huán)境干擾:光照變化、反光、背景噪聲可能影響圖像質(zhì)量。

2.小樣本學(xué)習(xí):某些缺陷樣本稀缺,難以訓(xùn)練魯棒的模型。

3.實(shí)時(shí)性要求:高速生產(chǎn)線需低延遲處理(如毫秒級(jí)響應(yīng))。

4.泛化能力:模型需適應(yīng)不同型號(hào)、材質(zhì)的產(chǎn)品變種。

發(fā)展趨勢(shì)

1.AI與深度學(xué)習(xí):

使用生成對(duì)抗網(wǎng)絡(luò)(GAN)生成缺陷樣本。

自監(jiān)督學(xué)習(xí)減少對(duì)標(biāo)注數(shù)據(jù)的依賴。

2.3D視覺檢測(cè):

結(jié)合結(jié)構(gòu)光、ToF(飛行時(shí)間)相機(jī)實(shí)現(xiàn)三維缺陷檢測(cè)。

3.邊緣計(jì)算:

部署輕量化模型到嵌入式設(shè)備,實(shí)現(xiàn)實(shí)時(shí)邊緣檢測(cè)。

4.多模態(tài)融合:

結(jié)合視覺、紅外、X光等多傳感器數(shù)據(jù)提升檢測(cè)精度。

選擇機(jī)器視覺檢測(cè)系統(tǒng)的考量因素

1.檢測(cè)需求:精度、速度、目標(biāo)物體類型(尺寸、材質(zhì))。

2.環(huán)境條件:光照、溫度、振動(dòng)等物理限制。

3.成本預(yù)算:硬件(如高分辨率相機(jī))、軟件開發(fā)和維護(hù)成本。

4.擴(kuò)展性:是否支持未來產(chǎn)品迭代或新增檢測(cè)功能。

機(jī)器視覺檢測(cè)正逐步成為智能制造和自動(dòng)化領(lǐng)域的核心技術(shù),隨著算法和硬件的不斷進(jìn)步,其應(yīng)用場(chǎng)景和可靠性將持續(xù)擴(kuò)展。